Automatisez les opérations d’inspection visuelle pour augmenter la production

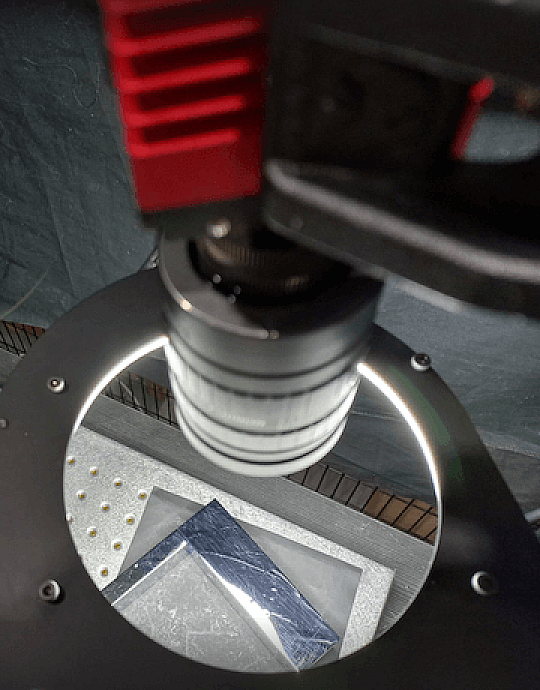

Le problème Cette entreprise manufacturière québécoise rencontre des difficultés de production liées au contrôle qualité du fini de surface métallique des pièces produites (robinets). Les pièces doivent être sans défauts avant d’être expédiées au client. L’inspection visuelle est effectuée manuellement par des inspecteurs. Les problèmes sous-jacents sont : Variabilité de l’inspection des pièces – défauts non repérés ou pièces acceptables rejetées. Cadence de production non optimale – l’inspection visuelle manuelle est un goulot d’étranglement et ralentit ainsi l’ensemble de la production. Difficultés de recrutement d’inspecteurs dûes à la pénurie de main d’oeuvre. Situation initiale Enjeux de constance de l’inspection Sous ou sur-qualité d’inspection selon les pièces Processus manuel Inspecteurs qui effectuent le contrôle qualité des pièces manuellement Ralentissement de la production L’inspection est un goulot d’étranglement de la production La solution Solution automatisée et adaptable à la production : SI-X Caméra niveaux de gris Éclairage circulaire et diffus Ordinateur Logiciel d’inspection OwlVision Light Les résultats Les experts d’AV&R ont préprogrammé un algorithme spécifique à un type de détection, soit la détection d’égratignures sur une surface métallique ultra-polie. Cet algorithme a permis de détecter uniquement les défauts jugés rejetables par le client, notamment des égratignures. En éliminant les fausses détections de défauts et en automatisant l’inspection, le client a ainsi pu atteindre une constance des résultats d’inspection, tout en augmentant la cadence. Le logiciel d’inspection OwlVision a aussi permis au client d’obtenir des rapports détaillés d’inspection, et de consulter ainsi des informations clés sur sa production (taille, type, ou encore fréquence des défauts détectés). Inspection constante Grâce à une détection répétable des défauts Augmentation de la cadence En éliminant une étape goulot d’étrangement Acquisition de données clés Grâce aux rapports d’inspection d’OwlVision Light Prêt à automatiser l’inspection visuelle ? GetBot! facilite la mise en œuvre de solution robotisées et simplifie les démarches que vous devez effectuer. Calculez votre retour sur investissement et concevez une solution adaptée à votre entreprise en quelques clics, et plus encore en créant un compte. Débutez Autres articles Lire tout

Comment les technologies robotisées s’appliquent à l’inspection visuelle

Inspection visuelle 26 . 01 . 2021 L’inspection visuelle est une étape primordiale de la fabrication d’une pièce manufacturière, notamment pour des industries telles que les domaines aéronautique et orthopédique. Habituellement réalisée par des opérateurs, l’inspection visuelle requiert certains niveaux de répétabilité et de consistance qui, s’ils ne sont pas atteints, peuvent entraîner des coûts élevés pour les manufacturiers. L’inspection visuelle automatisée proposée par le système VI-X d’AV&R offre une solution aux manufacturiers désireux d’améliorer leur d’inspection. La technologie unique développée par AV&R depuis 29 ans réunit en un seul système des équipements d’acquisition d’image, d’éclairage et un logiciel de pointe (OwlVision) qui permettent de détecter et de classer des défauts de surface 2D et 3D de manière automatisée, mais également de produire des rapports de données. Pourquoi automatiser vos opérations d’inspection ? Résoudre les problèmes de pénurie de personnel Améliorer la répétabilité de l’opération selon vos requis de production Renforcer l’adaptabilité aux changements de procédé et aux requis d’inspection grâce à la modification de gestion des paramètres dans le logiciel ASIS Stabiliser la qualité : ni sur-qualité, ni sous-qualité pouvant faire augmenter vos coûts de production Collecter des données précises et présentées sous forme de rapport sur vos pièces afin de vous guider dans la gestion et l’amélioration de vos opérations Démonstration d’inspection sur des pièces en plastique : https://www.youtube.com/watch?v=r7I3YA-ad4M Le VI-X fonctionne simplement et efficacement avec 5 étapes consécutives : Chargement d’un lot de pièce dans le système Le robot fait l’acquisition d’images sur la surface de chaque pièce Le logiciel effectue une détection des défauts de surface Prise de décision concernant la détection et la classification des défauts par le logiciel Owlvision selon les critères et tolérances des manufacturiers Rapport d’information sur chaque pièce renforçant la prise de décision de l’inspecteur (conformité selon les paramètres, et mesures des caractéristiques des défauts) Pourquoi notre technologie d’inspection est-elle unique ? Grâce à notre logiciel OwlVision. Intuitif, facile d’utilisation et spécifiquement adapté aux opérations d’inspection, il vous permet de paramétrer simplement votre procédé d’inspection. En savoir plus sur OwlVision

Simplifiez la vie des manufacturiers avec l’industrie 5.0

Automatisation et robotique22 . 06 . 2021 Simplifiez la vie des manufacturiers avec l’industrie 5.0 Depuis plusieurs années, le principe de l’industrie 4.0 est largement ancré dans le milieu manufacturier. Même si certains acteurs sont plus avancés que d’autres dans cette révolution technologique, tous s’entendent sur les bénéfices du 4.0. Cependant, nous parlons déjà de l’industrie 5.0. Quelle est la différence avec le 4.0 ? Quels sont les liens avec la robotique ou encore l’intelligence artificielle ? Pourquoi les experts prédisent-ils que cette révolution technologique sera encore plus bénéfique pour les manufacturiers ? Voici une brève revue des concepts du 4.0 et du 5.0, ainsi que leurs impacts concrets pour les manufacturiers. État de l’industrie 4.0 Combiner le monde physique et le monde numérique pour créer un monde où les ordinateurs et les robots peuvent prendre des décisions sans avoir besoin de l’intervention de l’homme, voilà ce qu’est l’industrie 4.0. Cette quatrième révolution a transformé l’industrie manufacturière en adoptant l’automatisation des systèmes qui sont désormais alimentés par les données et l’apprentissage automatique. Les humains sont désormais habitués à ce que les ordinateurs, les machines et les appareils intelligents les soutiennent dans leurs décisions. L’intégration d’une plus grande présence numérique dans l’industrie a conduit à des usines plus efficaces et plus productives dans l’environnement manufacturier. En effet, les machines et les appareils connectés ont désormais la capacité de collecter une grande quantité de données et de les analyser pour identifier de potentiels problèmes ou modèles à suivre. Une tâche qui ne pouvait pas être effectuée par un humain dans un délai raisonnable peut désormais être réalisée beaucoup plus rapidement et efficacement compte tenu de cette nouvelle révolution. En somme, l’industrie 4.0 consiste à être plus connecté et à améliorer la communication. Dans le monde de la fabrication, elle comprend également l’Internet des objets et l’Internet des systèmes qui créent des usines plus intelligentes. Les robots de l’industrie 4.0 sont devenus plus fiables, car ils minimisent les temps d’arrêt et maximisent l’efficacité. L’utilisation de l’intelligence artificielle, du cloud computing et de l’analyse des données a grandement contribué à rendre les robots numériquement connectés. Bien que de nombreuses organisations aient mis du temps à adopter les concepts de la révolution de l’industrie 4.0, celle-ci continue d’évoluer, et un nouveau débat a actuellement lieu sur la transition du monde vers la cinquième révolution de l’industrie 5.0. Introduire l’industrie 5.0 Le monde évolue constamment à un rythme rapide et les manufacturiers sont loin d’être novices face à ces changements. Alors que certains sont toujours en train de s’habituer au concept de l’industrie 4.0, la réalité est qu’une nouvelle révolution est déjà en cours. Maintenant que nous nous sommes familiarisés avec la communication numérique et que les robots sont capables de collecter et d’analyser des données, nous introduisons une nouvelle ère collaborative où les robots travaillent aux côtés des individus. En termes de robotique, l’industrie 5.0 consiste à ce que les robots aident les humains à travailler ensemble pour créer des produits plus personnalisés, de manière cohérente et efficace. Une idée souvent incomprise concernant l’industrie 5.0 est que les robots vont prendre le contrôle de la main-d’œuvre et que les gens vont se retrouver sans emploi à cause de cela. Or, à l’inverse, les robots visent à soutenir les humains dans leurs tâches quotidiennes. Le besoin d’une touche humaine sera toujours nécessaire pour des décisions plus axées sur la perception et la créativité. Les robots peuvent gérer des tâches plus répétitives, nécessitant de la cohérence, de la qualité ou des actions physiques difficiles. Ainsi, l’industrie 5.0 combine les compétences développées des humains et les capacités des robots. « Ce désir de personnalisation de masse constitue le moteur psychologique et culturel de l’industrie 5.0, qui consiste à utiliser la technologie pour rendre à la fabrication la valeur ajoutée par les humains. » – Esben H. Ostergaard, fondateur d’Universal Robotics. Les êtres humains bénéficieront à bien des égards de cette nouvelle ère de l’industrie 5.0. Ils pourront désormais se concentrer sur des tâches à valeur ajoutée, ce qui leur fera gagner du temps et leur permettra également d’accéder à des postes mieux rémunérés. Cette nouvelle révolution est inévitable. On s’attend à ce qu’environ 2 millions de robots industriels soient installés dans les usines du monde entier entre 2020 et 2022. (Preparing For Industry 5.0 – YouTube) Avec ces changements, une nouvelle priorité fait son apparition : trouver l’équilibre optimal entre efficacité et productivité. Des systèmes robotisés intégrant les concepts de l’industrie 5.0 Cette nouvelle ère de collaboration entre les humains et les robots touchera l’ensemble des opérations manufacturières, notamment les opérations de finition (polissage, ébavurage, etc.) et d’inspection de surface. En intégrant les concepts de l’industrie 5.0, ces systèmes robotisés vont encore plus loin en mettant l’emphase sur l’humain qui les opère. En effet, afin d’aller plus vite et d’être toujours plus efficient, les systèmes robotisés doivent être conçus pour être facilement manipulables par les travailleurs. Simplifier la programmation et l’utilisation des systèmes au quotidien grâce à des logiciels spécifiques, ou encore rendre les systèmes intuitifs, flexibles et adaptables, sont autant d’éléments que les concepteurs de systèmes robotisés manufacturiers doivent prendre en compte pour rester compétitifs dans l’ère du 5.0. AV&R s’intègre dans cette révolution 5.0 en développant des systèmes selon une vision claire : humaniser la robotique. Ainsi, l’humain est au cœur de nos considérations et doit pouvoir collaborer intuitivement et facilement avec les systèmes robotisés qui l’entourent. Nous pensons que l’industrie 5.0 va pousser les concepteurs de systèmes robotisés, tels que nous, et les manufacturiers à adopter des solutions toujours plus collaboratives et flexibles. Le futur des usines intelligentes passera par la collaboration entre humains et robots, et sera possible si l’ensemble des acteurs, concepteurs de solutions technologiques et manufacturiers, adoptent les principes du 5.0.

AV&R et APN Global : partenariat d’innovation

Ébavurage 15 . 10 . 2021 Nous sommes heureux d’annoncer notre partenariat avec APN Global, une entreprise québécoise spécialisée dans la fabrication de pièces complexes pour l’industrie aérospatiale. Cette initiative s’inscrit dans le cadre de Mach Fab 4.0, un programme du gouvernement du Québec mené par Aéro Montréal, qui a pour objectif de développer des technologies permettant l’automatisation des opérations d’ébavurage pour un large éventail de pièces. En combinant l’expertise de nos deux entreprises, notre ambition est de développer une solution modulaire afin d’adapter le système robotisé d’ébavurage d’AV&R à des lots de production plus petits et variés, qui nécessitent flexibilité et rapidité d’intégration de la part des fabricants. Au-delà du procédé d’ébavurage, AV&R et APN Global ont pour objectif de proposer une solution robotisée répondant aux exigences actuelles d’automatisation et de gestion des données de l’industrie, fin d’exploiter le plein potentiel de l’industrie 4.0 pour les manufacturiers.

Automatisation des opérations d’ébavurage au service de la croissance de l’entreprise

Le problème APN Global est une entreprise québécoise en croissance qui recherche des solutions technologiques pour augmenter ses capacités de production. Précurseur dans les concepts de 4.0, elle souhaite automatiser les opérations d’ébavurage, soit le retrait des bavures sur des pièces en métal. Dans un contexte de pénurie de main d’oeuvre, il est difficile pour APN Global de recruter des opérateurs manuels pour effectuer l’ébavurage. La formation de ces opérateurs est également longue afin de s’assurer que la qualité de l’ébavurage soit constante et conforme aux requis des clients. Situation initiale Des centaines différentes à ébavurer par année 5 opérateurs qui effectuent l’ébavurage manuellement lors de 2 quarts de travail 1 500 à 2 000 heures de travail par an et par opérateur La solution Système robotisé : BF-X 200-c ÉBAVURAGE Robot ©Fanuc – LR Mate 200iD Abrasive Brushes – Bristle Brush ©3M Station de retournement de pièce Tiroir de chargement de pièce IIntégration d’outils utilisés lors du procédé manuel Reamer et Flex Hone Logiciel de programmation et d’opération BrainWave Les résultats Dans les 3 semaines suivant l’installation du système robotisé chez APN Global, l’entreprise avait programmé et approuvé l’ébavurage automatisé de 6 pièces différentes. Cela représente environ 750 heures par an de procédé d’ébavurage entièrement automatisé, soit l’équivalent d’une demi-ressource supplémentaire. Après une formation personnalisée sur le logiciel BrainWave, APN Global est désormais autonome pour ajuster la programmation robotisée aux autres pièces de sa production. APN Global a ainsi pour objectif d’augmenter le temps d’ébavurage automatisé par an, en complément du travail de ses opérateurs manuels. Qualité constante grâce au système robotisé Capacité de production augmentation de 750 heures d’ébavurage par an (et plus à venir) Flexibilité et autonomie du client pour programmer l’ébavurage automatisé de nouvelles pièces Le système robotisé d’AV&R fait partie intégrante des opérations de finition d’APN. C’est un outil que nous pouvons programmer à l’interne et utiliser facilement dans notre atelier. William St-Germain, directeur de l’automatisation Études de cas connexes See all